採炭から選炭まで(前編 採炭)|Kawauchi Masami

石炭とズリが選炭機にくる前の、現場の話を書きます。

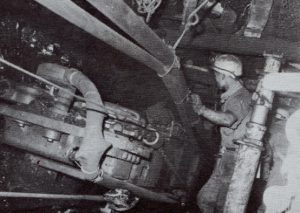

私は、掘進現場と採炭現場の機械も、修理していました。

炭鉱の事を、採炭現場から選炭機まで知ってる人は、少ないと思います。

思い出しながら書きます。

採炭現場

まずは、採炭現場から。

ドラムカッターとホーベルという機械がありました。

昭和45年大夕張時代は、ドラムカッターという機械が主流でした。

大夕張の炭層は、硬い石炭層でした。

ドラムカッターは、大夕張の硬い石炭層に適した機械でした。

そのため、大夕張にはカッター工場も有りました。

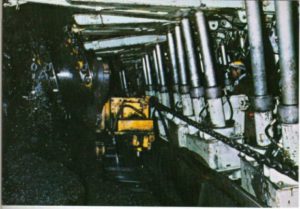

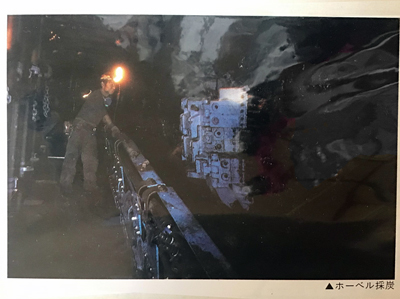

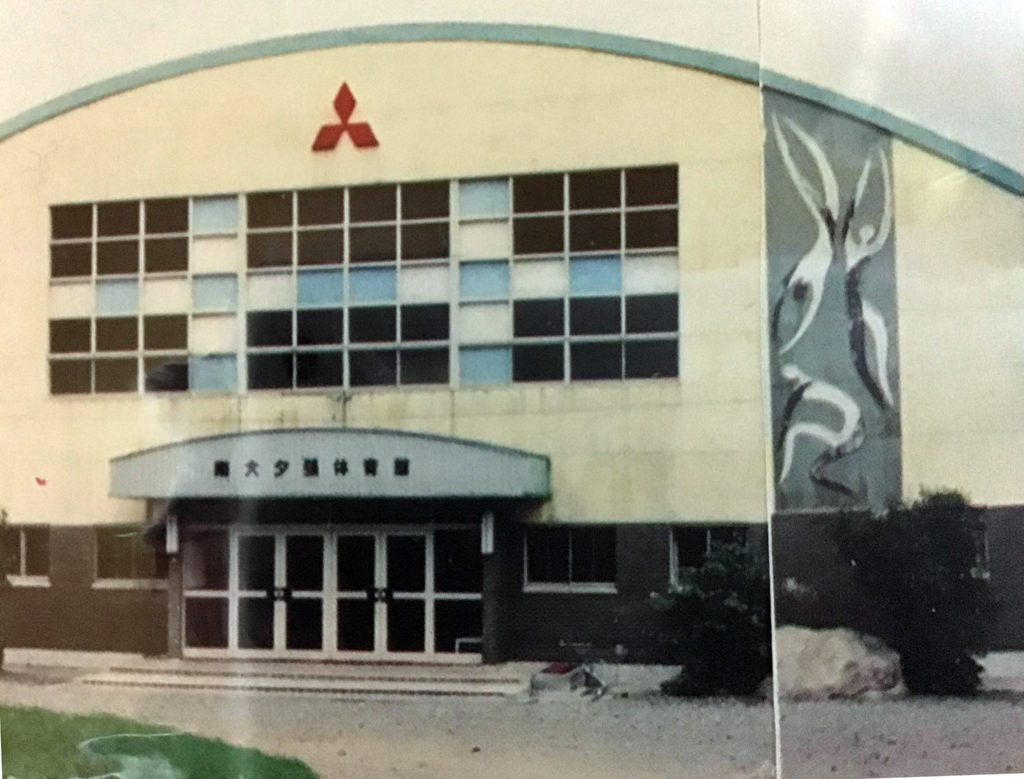

南大夕張で、私が採炭機械をメンテナンスしていた昭和53年には、ドラムカッターは姿を消し、変わってホーベルという機械になりました。

南大夕張の石炭の炭層は、大夕張と異なり、非常にもろく手でも崩れるほどでした。

そのため、ホーベルは、本体にビットと言う硬い刃が付いていて、ホーベルを上下に動かして、石炭をかっちゃく感じで、石炭層を削って進みます。

落ちた石炭は、下のH型コンベアで運ばれます。

下の写真はその様子です。

払い

採炭現場の事を『払い』(切羽,採掘場)と言います。

払いの幅は多分1Km~2kmはあったと思います。

ビルで言うと1階から2階が、炭鉱では、1片から2片といいます。

ビルの1階〜2階は せいぜい 3~4mでしょうけれども、1片〜2片は120m~130mの傾斜20度、前後の高さにしたら、何10mでしょうね。

町で言うと、下に降りる斜坑を、『1卸』『2卸』『3卸』『4卸』と言います。

南大夕張は、4卸迄有りました。

それの 1階部分が1片と言います。

それぞれが町のようなものでした。

まず1片から2片、約120m~130mの距離の石炭を採掘します。

採掘が終わると、2片から3片の石炭の採掘となります。

1卸は、8片までありました。

120m~130mの斜坑距離にH型コンベアを敷きます。

その上に、ホーベル本体があります。

動かすのは、上のホーベルと下のホーベルに大きい巻上機がついていて、太いチェーンでホーベルのビットを動かして、炭層を削っていました。

H型コンベアーの長さによって ホーベル本体の長さもいくらでも 変えられます。

ホーベルは、120m~130mの長い機械で、傾斜に有る為、1週間に5〜6m下がります。

そこで H型コンベアは、1m50cmづつ切れるようになっています。切れる部分をトラフと言います。

毎週日曜日に、ホーベル下のトラフを、約4枚「6m」を切り詰めて、ホーベル上部に4枚足します。

終わると、直径40〜50cmの太い3本か4本の油圧シリンダーを効かせて、終わりです。それでも下がってしまいます。

払いには、『上段払い』と『下段払い』が有ります。

炭層が3mだとすると、先に、1m50cm上段払いと、金網をひきながら、進みます。上段払いが終わると、元に戻り、下段払いをします。その時 ひいて 有った金網が天盤になります。

掘進 石堀と石炭層堀進

今度は掘進の話です。

石堀。

「岩」は 発破を使います。名前は忘れましたが、火のでない燃やしても爆発しない、ソーセイジみたいな形でした。

雷管がないと、爆発しません。

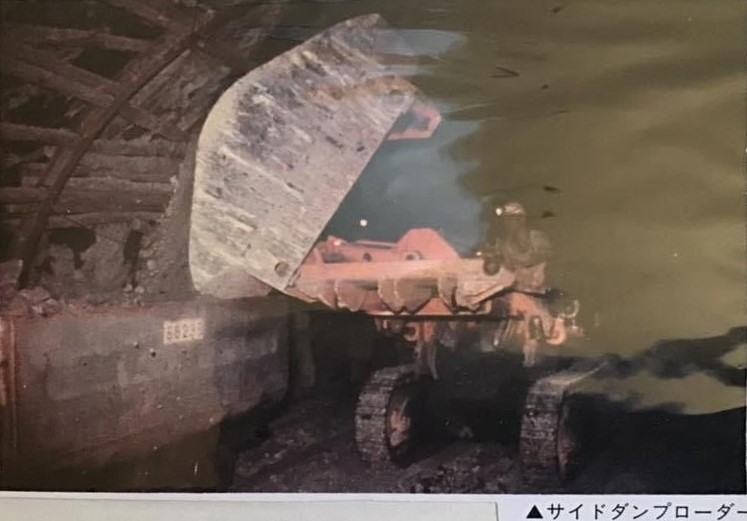

積み込みはサイドダンプローダーでした。小さめの『612型』と、大きめの『632型』の2種類が有りました。写真は『632型』です。

昭和40年ごろまでは、炭車に手積みでした。

昭和42年ごろ、積み込みの画期的な機械が出来ました。ロッカーショベルです。

昭和45年頃は、ロッカーショベルが、当時、先端の機械でした。

ただ欠点が有りました。

バケットに入れたズリを持ち上げて、後ろの炭車に積む機械で、敷いたレールの上しか走れなく、振動が大きく、よく脱線していました。

レールの上しか走れなくて、角のズリは、人の手で寄せていました。

でも、それまで、積み込む機械が無かったので喜ばれたとの事でした。

このロッカーショベルも、昭和52年には、もう姿を見ませんでした。 私が入社した時は、サイドダンプローダーが主流でした。

サイドダンプローダーの運転手、うまい人いました。坑道の金枠を、器用にバケットに乗せて運んだり、脱線した炭車を直したり、小回りが効いて最高の機械でしたね。

石炭層掘進。

雷管も使わない、全く火の出ない、発破の代わりに エアーブラスターと言う物を使います。

太さは直径10cm長さ3~4mで、仕組みは、3~4mのパイプの先に、エアーの吹き出る穴が5カ所ぐらい開いています。

使い方は炭層にパイプの入る穴を開けて、ブラスターパイプの穴の開いてる方を入れます。

反対側に5cm×5cmの厚さ2〜3mmの鉄板を装着します。そこへ、坑外から600kg高圧エアーを直径1cm 特殊合金の中に1mmぐらいの穴の開いてる管を、何キロも離れている、切羽まで繋げてあって、ブラスターに繋げて、圧をかけます。

すると、エアーの力だけで、2〜3mmの鉄板に、直径4cmの穴が開きます。

その力で、先端の穴から高圧エアー吹き出して、炭層を破壊します。

炭層掘進する前に、無数の長さ150mぐらいまで、ガス抜きボーリングをします。

この他にも、掘進機械いっぱい有りました。

炭層で自分で掘って、前の黒い爪でかき寄せて真ん中のコンベアに乗せて積み込みをする、ロードヘッター。

これは、比較的柔らかい炭層の掘進機で、ドスコマイナーの弟分ってところ。動力は電気です。

ロードヘッターのビットのない、爪だけで積み込むギャタリング 。

石堀で、戦車見たいな大砲の先にビットが付いてて周りにコンベアが付いてるドスコマイナー。

この機械も、自分で掘って、周りのエプロンコンベアで、ズリを拾って後ろの炭車に積み込む機械でした。

坑内で組み立てるの3日かかりました。 割と能率の上がらない機械で、この現場も、結局サイドダンプに変わりました。

ロードヘッダーもドスコマイナーも、キャタピラで自分で動きましたが、動く範囲にむらが多く、小回りの効くサイドダンプが喜ばれました。

サイドダンプの動力は、エアーでした。25mの2インチのホースをつけていました。

こんなのも、有りました。理研で試験的に作った、高性能卸向掘進機、『別名 ドン ガバチョ』

この機械は、犬が土掘る様に手の付いてる機械でした。ブラスターをかけた後、ドン の後、ガバチョと石炭を取る、との事。1ヶ月も使わない内、撤収しました。

当時、色々な機械が有りましたが、自分で掘る技術が遅れていて、ロードヘッターは 比較的小さくて坑道の高さ3mぐらい迄でしようか。石炭堀でも先端のビットが、よく折れました。

岩盤では、使い物にならないでしょうね。

ドスコマイナーは、岩盤5〜7m坑道を掘り進む様に開発されました。

これも 先端のビットがよく折れました。

掘るより、ビット替えに時間がかかりました。

それ以来 自分で掘る機械は、見た事がありません。

結局、岩盤は発破に敵う物は、無く。

炭層はブラスターに敵う物は、無かったですね。

ドスコマイナーなんか、一台の為に、機械屋が1人付きっきりでした。

ドスコマイナーは、組み立てるのに3日かかりましたが、サイドダンプは、1日で組めました。

ドスコマイナーも、ロードヘッターも、3ヶ月使わなかったと記憶しています。

なにせ、現場へ行くと『サイドダンプに変えてくれっ』と、よく言われました。

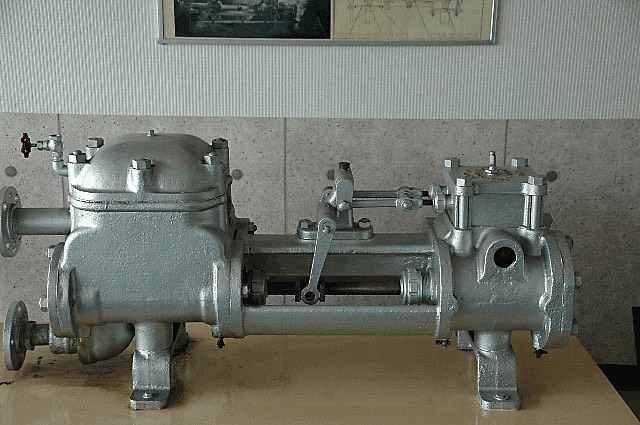

ウォーシントンポンプ。坑内で、使ってたポンプです。

汽車の様に腕が動き エアーの力で水を上げ、片方はポンプで、水が逆流しない様に、ゴムの玉が8コ入っています。

石堀は、そのまま炭車で坑外へ上げ、チップラーと言う機械で、ズリの入った炭車をひっくり返し、ベルトに空けてそのまま、ズリ山へ行きます。

炭層の石炭は、ベルトで坑外へ、その時ズリが混じっても問題ありません。

ズリの混じった石炭をベルトから坑外の、最初、スクリーンという、7cm角の穴の開いた、振るいにかけます。

次に、ブレーカースクリーンと言う機械にかけます。ブレーカースクリーンは、直径3m〜4mのドラム、長さ10mぐらいのドラムに、直径5cmぐらいの穴が開いてて回転しています。

石炭は、みんな、こなれて穴を通ります。通らなかったのは、100%ズリでそのまま、ズリ山へ行きます。

穴の通ったズリの混じった石炭は選炭機に行きます。

(2020年10月29日 記)

(2021年12月3日 追記)

(筆者紹介)

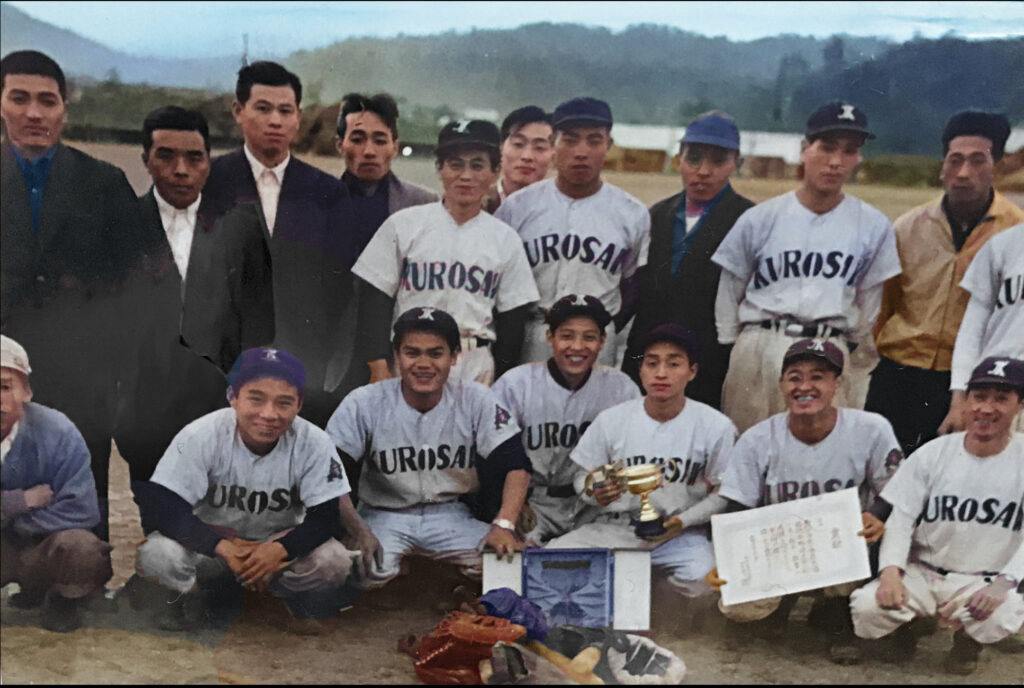

昭和29年6月生まれ。三男として 南清水沢で生まれ、2歳の時、緑町に、のち春日町で18歳まで大夕張で暮らす。昭和48年、一時大阪へ転出するが、昭和50年帰郷、南大夕張鉱業所ヘ就職し、平成2年3月の閉山まで勤務

そ〜です 爆薬 サンベックと言いました

使い方は分かりませんが

赤い色と黄緑色が有りました。

懐かしい話ありがとうございます。

発破の火薬は旭化成のサンベックスではなかったでしょうか。

石炭掘削用と岩石掘削用で使い分けていた記憶があります。

雷管はミリセコンド雷管・・・1段から10段ぐらいまであり、時間差で順番に

起爆させてましたね。

南大夕張は炭丈が有り、3メートル~6メートル弱ありダブルスライシング採炭方式

を採用していました。人口天板も懐かしいです。

選炭も石炭のカロリーが高くなると比重が軽くなります。

一般炭:4,500カロリー

発電用炭:6,500カロリー

鉄鋼向けコークス用:8,200カロリー

商品名もC45、C65、C82と呼称してた様な?

昔の話でおぼろげですが・・・

もう退職もして、こういう?生活をしていると、なかなか当時現場の経験を持つ方のお話をきくということはありません。

貴重なお話を聞かせていただきありがたいです。